So baut Xiaomi dein Smartphone: Ein Fabrikbesuch in Peking

Mehr zum Thema: XiaomiModular, KI-gesteuert und hochautomatisiert: Die Xiaomi-Fabrik in Peking zeigt die Smartphone-Produktion der nächsten Generation. Und wir konnten vor Ort einen Blick darauf werfen.

Wir haben es täglich in der Tasche und nehmen es rund 100 Mal in die Hand: unser Smartphone. Telefonieren, Nachrichten lesen, Fotos knipsen, KI befragen: In unserem selbstverständlichen Umgang mit unserem hochkomplexen technischen Begleiter haben wir uns wahrscheinlich selten die Frage gestellt, w...

Wir haben es täglich in der Tasche und nehmen es rund 100 Mal in die Hand: unser Smartphone. Telefonieren, Nachrichten lesen, Fotos knipsen, KI befragen: In unserem selbstverständlichen Umgang mit unserem hochkomplexen technischen Begleiter haben wir uns wahrscheinlich selten die Frage gestellt, wie dieses Gerät eigentlich entsteht.

Xiaomi hat uns eingeladen, in China einmal hinter die Kulissen zu schauen. Der Hersteller hat dort erst vor zwei Jahren eine hochmoderne Fabrik zur Produktion seiner Flaggschiff-Smartphones in Peking eröffnet. Und die durften wir im Rahmen einer Pressereise genauer anschauen.

Xiaomis Smartphone-Fertigung: Eine Fabrik wie ein Raumschiff

Gleich beim Betreten des Geländes wird klar: Hier betritt man eine Produktionsstätte der nächsten Generation. Das Gebäude wirkt futuristisch, fast wie ein Raumschiff. Der Bau der neuen "Xiaomi Smart Factory" begann 2021 und kostete umgerechnet circa 293 Millionen Euro. Schon nach 1.000 Tagen liefen 2024 bereits erste Serienprodukte vom Band. Aktuell hat die Smart Factory ein Jahresvolumen von 10 Millionen Einheiten.

Bevor wir uns die eigentliche Fertigungsstraße anschauen können, müssen wir uns erst einmal umziehen. Um die empfindlichen Geräte nicht zu stören, sind antistatische Schuhüberzieher, Kittel und Mütze Pflicht. Danach geht es noch durch eine Luftschleuse und schon steht man in einer riesigen, hell beleuchteten Halle mit Metallfußboden und langen Reihen von Maschinen.

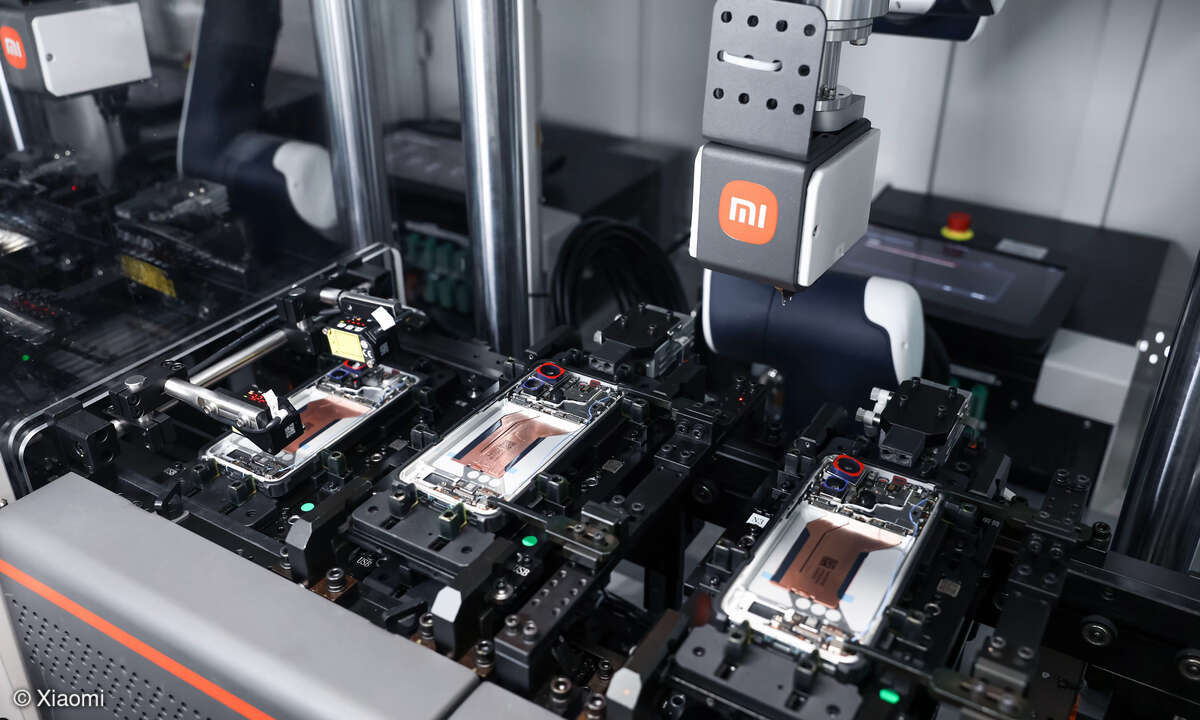

Im Gegensatz zu traditionellen Fertigungsstraßen dominiert hier nicht die menschliche Arbeitskraft, sondern ein hochgradig vernetztes Ökosystem aus Maschinen, Daten und künstlicher Intelligenz. Die komplette Software hinter der Fertigung und ein Großteil der Hardware stammen aus eigener Entwicklung. Über 4.000 Einheiten in der Anlage tragen das Mi-Logo.

Lesetipp: Xiaomi 15T Pro im Test: Premium-Phone mit starker Preis/Leistung

Das digitale Nervenzentrum

Bevor wir uns die Fertigungsstraße genauer anschauen, geht es ins Kontrollzentrum. Dieses Herzstück der Anlage nennt Xiaomi "Hyper Intelligent Manufacturing System". Es besteht komplett aus selbst entwickelter Software inklusive KI-Agenten und fungiert als das Gehirn der Fabrik.

Ein riesiges, meterhohes Dashboard visualisiert alle Kerndaten der Fabrik in Echtzeit. Darunter den täglichen Output, die Gesamtanlageneffektivität, den Durchsatz pro Stunde und weitere Daten wie Temperaturen oder Fehlermeldungen. Treten Probleme oder unerwartete Ereignisse auf, können Ingenieure sofort eingreifen.

Doch noch weit bevor hier in Peking die Bänder anlaufen, beginnt die Fertigung bereits virtuell. Xiaomi simuliert mittels KI die Produktion von Smartphones, Smartwatches und anderen Produkten. Damit werden vorab unterschiedliche Szenarien und Setups geprüft, um den Produktionsprozess zu optimieren und mögliche Schwachstellen bereits im Vorfeld zu erkennen.

Auch Erfahrungen aus der echten Produktion fließen mit ein, um alles permanent zu optimieren und weiterzuentwickeln. Im Jahr 2026 plant Xiaomi, insgesamt zehn Fabriken mit seinem intelligenten Fertigungssystem im Betrieb zu haben und dieses Konzept auf die Herstellung weiterer Elektronikprodukte auszuweiten.

Sehr hoher Automatisierungsgrad

Nach dem Kontrollzentrum ging es zu einer Produktionslinie, wo während unseres Besuchs ein Xiaomi-Redmi-Modell gefertigt wurde. Die Fertigungsstraße selbst ist etwa 100 Meter lang. Beginnend beim Platinentest, der Vorverarbeitung des Mainboards, über Montage aller Komponenten, den Endtests und die Verpackung findet alles auf diesen 100 Metern statt.

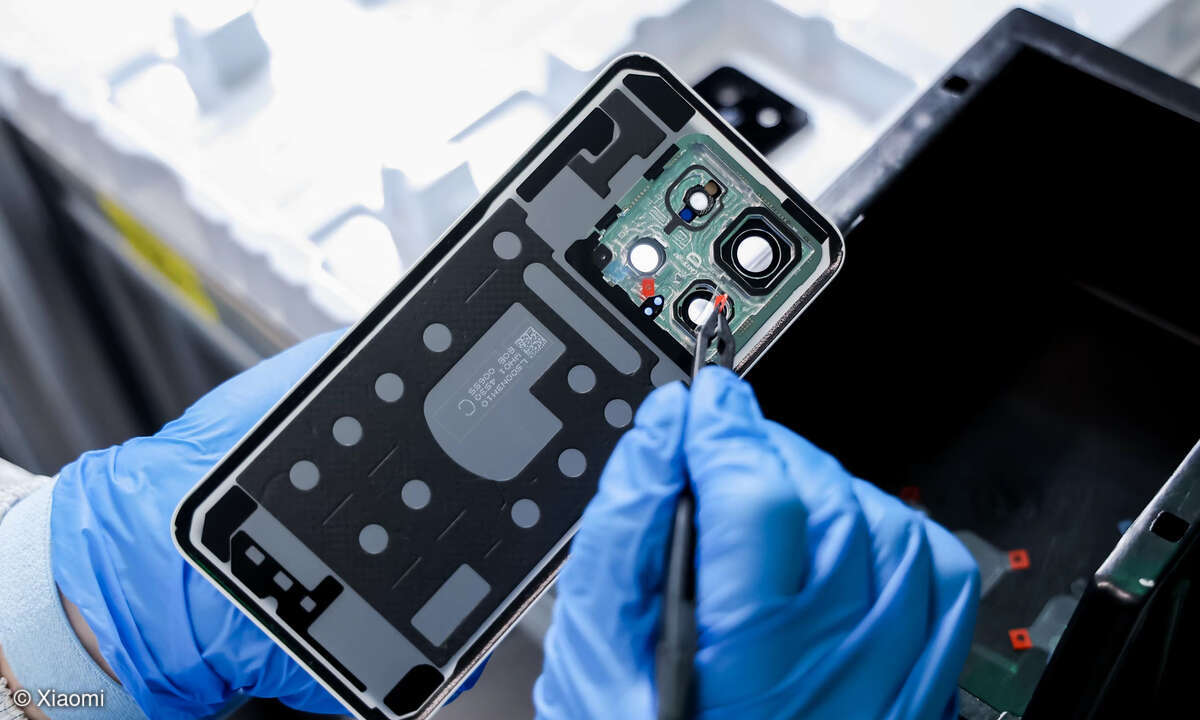

Dabei sind über 200 Einzelschritte nötig, bis ein Smartphone gebaut und verpackt die Fabrikhalle verlässt. Die Automatisierungsrate bei diesem Prozess liegt bei 81 Prozent. Und tatsächlich sehen wir sehr wenig Menschen am Band sitzen. Nur eine Handvoll Mitarbeiter entfernt in speziellen Reinräumen mit strengeren Kleidervorschriften manuell Staubpartikel von Kameralinsen unter Mikroskopen. Zudem bleiben visuelle Inspektionen, um Kratzer am Gehäuse zu erkennen, unverzichtbar.

Eine der größten Stärken der Anlage ist laut Xiaomi auch ihr modulares Design. Die Maschinen sind so konzipiert, dass sie wie Lego-Steine ausgetauscht oder neu kombiniert werden können. Dies erhöht die Produktionsflexibilität massiv. Während die Umrüstung einer Linie auf ein neues Projekt früher eine Woche dauerte, benötigt man nun hierfür nur noch etwa zehn Stunden. Damit lassen sich unterschiedliche Gerätearten effizient auf derselben Linie herstellen.

Rigoroses Testing, bevor das Smartphone verpackt wird

Ein weiteres technisches Highlight ist die Abkehr von herkömmlichen Roboterarmen bei der Motherboard-Teststation hin zu einem neuen Schubladen-Design. Frühere Prüfstationen nutzten Roboterarme und konnten nur 16 Platinen gleichzeitig testen. Das neue Design, im Wesentlichen ein Schrank mit Schubladen, ermöglicht effizientere Raumausnutzung und den gleichzeitigen Test von 40 Platinen. Zu den hier durchgeführten Tests gehören Power-on-Tests, Kommunikationskalibrierung sowie Wi-Fi- und Bluetooth-Prüfungen.

Insgesamt verwendet Xiaomi viel Zeit darauf, die einzelnen Komponenten und das Smartphone als Ganzes zu testen, bevor es die Fabrik verlässt. Dazu muss jedes Gerät einen aufwendigen Testparcours bestehen. Die Endprüfung besteht aus mehreren Testprozeduren, darunter einem Alterungstest zur Simulation der täglichen Nutzung und einer umfassenden Funktionsüberprüfung von Antennen, Audio, Kamera, Display und Sensoren.

Am Ende der Produktionslinie verlässt alle sechs Sekunden ein neues Smartphone das Band, nachdem es einen sehr komplexen Prozess durchlaufen hat. Wir waren nach dem Besuch jedenfalls beeindruckt, wie hochautomatisiert die Produktion abläuft.